はじめまして…で、いいのか微妙なところですね。

他のスタッフのブログに何度か登場していますがついに自分の記事を書かせて頂くことになりました。

名古屋大須店の修理、カスタマイズを担当しています、いぺ(Twitter→@eear_ippei)です。

※なんか呼び方統一されてないのでお好きなように呼んでください。

初ブログと言うことでまずは簡単に自己紹介の方をさせて頂きたいと思います。

趣味はこれ↓

ミニ四駆。

大須店から徒歩数分のサーキットではギリギリなんとかランキングに入る程度のタイム。

今年の夏頃からeイヤミニ四駆部の部員も公式レースに参戦させて行けたらいいなと思っています。

現状名古屋店にしか部員がいないのでいつか各店対抗レースとかできたら楽しそうですよねーやりたいなーやれたらいいなーむりかー

音楽はテクニカルデスメタル、ブルータルデスメタル、90年~00年頭のJ-Pop、名古屋系と近代V系、ピアノロック等を好みます。

Hysteric Blueでバンドサウンドが好きになりHIGH and MIGHTY COLORがきっかけでバンドを始めました。

好きな栗山千明はコールドフィンガーガールです。

オーディオ機器的な話だと、最近はTechnics EAH-T700を購入致しまして、毎日夜な夜な聞き惚れながらミニ四駆の改造に勤しんでいます。

こちらのヘッドホン、メインの50mmダイナミックドライバーにプラスして14mmスーパーツィーターを搭載し高音、特に小物と言われるベルやスプラッシュシンバル等の鳴りが…やばいです。

最高です。

試聴機が到着した瞬間我先にと開封し試聴、第一音が鳴った瞬間に「なにこれ…」と声を漏らしました。

あれが感動ってやつなんですね

今、僕の中でこのヘッドホンを超える物はないです。

各店試聴可能ですのでぜひこの感動を共有しましょう。

共有して共感して意気投合し一緒にミニ四駆を…しないか、そうか。

では本題。

タイトルの通り

「自作カスタムIEMの作り方」

です。

必要な物から簡単な流れまで僕なりの手順と方法を記載してみようと思います。

※作り方に関しては人それぞれ手順があると思います、アドバイス等ありましたら色々教えて頂けたら嬉しいです。

まずは必要な物ですね。

1.耳型

インプレッションですね。

これに関しては必ず専門家に採取して頂きましょう。

2.型取り用シリコン

インプレッションからメス型を作るために使います。

3.紫外線硬化樹脂

シェルとかフェイスプレートに使います。

レジンとかですね。

医療用の物とかもありますが最初はアクセサリー用の物で十分かと思います。

4.UVライト

レジン等を硬化させるライトです。

これもレジン関連の商品を扱っているお店なら必ずあると思います。

5.リューター

インプレやシェルやフェイスプレートを削ります。

削る量は本当に半端ないので必ず用意しましょう。

6.はんだごて

コネクタとドライバーを結線するのに使用します。

これも必須。

長く続けるなら温調機能もあるといいかと思います。

7.ドライバー

これがないと音がなりませんね。

D型は内部反響とか色々大変なので最初はBA単体で作ってみることをおすすめします。

8.コネクタ

主流はmmcxとカスタム2Pinですね。

僕は安いのでmmcxを選びました。

持ってるケーブルに合わせて選ぶと良いかと。

9.ゴムチューブ

ドライバーの音をカナル部分まで運ぶために使います。

10.コート剤

仕上げに使います。

研ぎ出しかコーティングかで別れるところだと思いますが両方できると作風は広がるんじゃないでしょうか。

11.真空おひつ

シリコンの気泡を抜くのに使用。

結構あるな。

…そしてこれらを使って下記の手順で作成していきます。

1.インプレッションの加工

2.インプレッションからメス型の作成

3.メス型を使用し光硬化樹脂でシェルの作成

4.シェルの加工

5.ネットワークによる音質イメージの調整(今回は既に調整されたドライバーを使用)

6.ドライバー装着

7.フェイスプレート作成、装着

8.合わせ目の加工、下地塗装

9.塗装

10.コーティング&磨き上げ

です。

ざっくりでもこれだけ要点があります。

基本的にカスタムは樹脂に着色して制作を行いますがどうしても塗りたくて今回は塗装と言うひと手間を挟んでしまいました。

では早速経過写真を見ながら進めて行きましょう。

1.インプレッションの加工

インプレッションはeイヤホン各店で定期的に採取会を行っていますのでそちらを利用するのも選択肢のひとつだと思います。

インプレッションの不要な部分を切り落としリューターで実際のCIEMの形に近づけて削っていきます。

これを↓

こうして↓

こう↓

削ってる最中の写真も撮りたかったんですが独りで黙々と作業ってなると…ね…

表面の凹凸はがっつり完成品のシェルに影響してしまうのでこの段階からしっかりと処理を行います。

僕の場合は形状の加工→段差等をパテで埋めてサーフェイサーを吹く(必要に応じて数回)→水性ウレタンニスでコート。

上記の手順まで行ってからメス型を作成します。

溶かした蝋燭にフォンデュ!ってやり方が一般的みたいですが最初だったのでなんか心配で慣れてる模型加工の感覚に近づけてみようとこういった手順にしました。

コートまで終わったインプレッションがこちら↓

改めて見るとなかなか雑ですが初自作カスタムと言うことで多めに見てください(汗)

2.インプレッションからメス型の作成

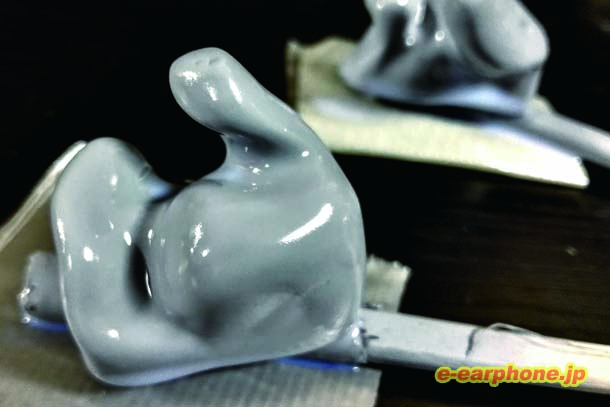

透明シリコンを使用しインプレッションから型を作成します。

メス型を作る専門の道具とかもありますが初めてと言うこともあり今回は入手も簡単な紙コップを使用しました。

半分くらいに切った紙コップの底にインプレッションのフェイスプレート側を下にして置いて上から透明シリコンを流し込んで行きます。

こんな感じ↓

この際大量の気泡ができると思いますが「真空おひつ」を使用すると上の写真の様に綺麗に気泡を無くすことができます。

このままシリコンが固まるまで24時間程放置

※実際はそんなにかからない気もしますがなんか怖いのでしっかり時間かけてください。

固まったらインプレッションを取り出してメス型の完成↓

なんか黒く汚れているのは乾燥待ちの間にアバさん(猫の名)が転がして遊んでいたからです。

物を転がして遊ぶ習性がある生き物がいるご家庭では注意してください。

3.メス型を使用し光硬化樹脂でシェルの作成

上記のメス型に光硬化樹脂を流し込み遮光できる物(僕は油粘土を使いました)で蓋をします。

※写真忘れましたごめんなさいごめんなさいごめんなさいほんとごめんなさいすみませんすみませんごめんなさい

光を当てる時間ですがメス型の大きさや使う樹脂によって全く違ってくるようなので何度か試してみるのが確実かと思います(僕は3回くらい失敗しました)。

良い感じな厚さで固まったと思ったら内側にある液体のままの樹脂を流してしまいます。

そのままひっくり返して内側も硬化させましょう。

でないといろんなとこがベットベトになります。

硬化すればこんな感じにシェルができあがり↓

これが今回作成した中で見せれるレベルのシェルです(気持ち厚めかな?)。

レジンのいいところは黄ばみが出ないところですね(まあ今回は塗装しちゃうので透明度は関係ないですが…)

ここまでの手順で最も必要なのは丁寧に行うことです。

インプレッションの加工をとにかく綺麗に行うことでその後の手間はかなり減ります。

加工技術を身に着ける為にもみなさんぜひミニ四駆をやりましょう。

ミニ四駆をやればいろんな加工技術が身に付きますからね。

自作カスタムはミニ四駆から。

自作カスタムはミニ四駆から。

そしてこのシェルに音導管にするチューブを通す為の穴を開けて中にドライバーを設置して行くことになります。

が!

今回はここまで!

次回完成編で続きをお話しさせて頂きたいと思っています。

最後までお付き合い頂きありがとうございました。

もしここをこうした方がいいとか、逆にこんなの教えて!等ありましたら @eear_ippei までどうぞ!

それでは完結編でまたお会いしましょう。

店舗案内☆

大阪日本橋本店

東京秋葉原店

東京カスタムIEM専門店

SHIBUYA TSUTAYA店

名古屋大須店

店舗案内

秋葉原店 本館

大阪日本橋本店

名古屋大須店

仙台駅前店