どもっ!!e☆イヤホンのたっくんです!

いつもの出張とは違う新幹線達。

そう、目的地は…

新潟・燕三条!!

燕市と三条市を合わせて「燕三条」と呼ばれ、日本を代表する金属加工製品の一大産地として有名です。燕市はステンレス製品の加工業者が数多く立地し、特にカトラリーを中心とした金属製洋食器においては日本国内生産シェアの90%以上を占めるそうです。またプレス金型の製造業者が数多く、プラスチックなど非金属製品の製造も盛んに行われているそうです。燕市には、得意とする部品や加工技術(溶接など)を異にする小規模な工場が多く、医療機器など技術的に高度な少量の案件にも素早く対応できるため、日本を代表する企業がこの地域に工場を構える事が多いそうです。

今回お邪魔した燕市ではちょうどTBSドラマ「下町ロケット」の大規模ロケが行われていました!

サーモス株式会社 新潟事業所を視察!

サーモス株式会社 新潟事業所

サーモスと言えば、魔法びんのトップブランドとして有名な企業ですね!

なぜイヤホン・ヘッドホン専門店の僕たちが、魔法びんで有名なサーモスさんにお邪魔しているのかはさておき…

サーモスブランド

サーモスブランドの誕生は1904年、ドイツのガラス職人ラインホルト・ブルガーがガラス製の真空びんを保護用の金属ケースで被うことを考案し、ガラス製魔法びんを、世界で初めて製品化したのが始まりです。

その後イギリス・アメリカ・カナダでサーモス各社が設立。ガラス製魔法びんのブランドとして世界中に広がっていきました。

ステンレスボトルの登場!

サーモス株式会社の歴史は、1978年から始まりました。それは新しい価値を生み出してきた歴史でもあります。1978年 日本酸素株式会社(現 大陽日酸)が世界初の高真空断熱ステンレス製魔法びん「アクト・ステンレスポット」を製品化。それまでガラス製品が中心だった魔法びんの世界で、 “割れない”という魔法びんの新たな価値を提案し、ステンレス製魔法びんという新たな市場を切り拓きました。

その後も次々と新しい製品を発売。1989年には世界各社のサーモス社を傘下におさめ、2001年のサーモス株式会社の設立へと繋がっていきます。

ステンレスボトルの小型化

ステンレス製魔法びんはステンレスの二重構造の容器になっており、外びんと内びんの間は高真空状態になっています。二重構造を保ちつつ、真空にしたことによる大気圧に耐えられる強度を持たせるために、本体が大きくなってしまう事が最大の難点でしたが、技術の進歩で今ではここまでの小型化に成功しています。

そして…

サーモスがつくったオーディオブランド「VECLOS」

魔法びんのサーモスがその技術を活かし、オーディオブランドをつくりました。

それが「VECLOS(ヴェクロス)」です。

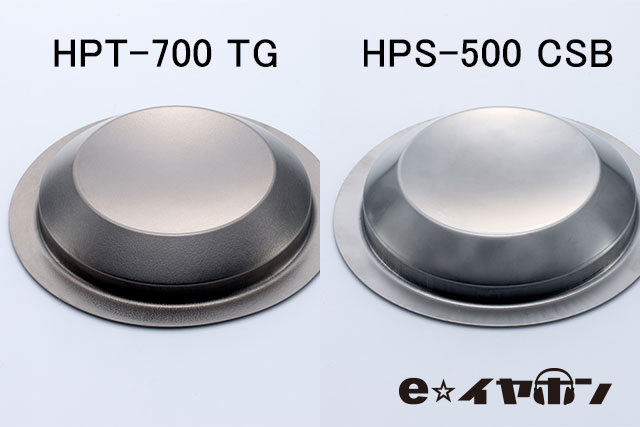

魔法びんの保温性を高める「真空二重構造」を、ヘッドホンやスピーカーに活かした技術が、サーモスの「真空エンクロージャー」です。今回はVECLOSのラインナップの中でも、特に高い人気を誇るヘッドホン「HPT-700 TG」、「HPS-500 CSB」の真空エンクロージャーの製造工程を視察させて頂きました。

つまり…このハウジング部分だけの製造工程です!

これまで誰よりも、多くのイヤホン・ヘッドホンのメーカー本社、工場視察に行った(コチラをご覧ください)自負がありますが…

ハウジングの製造工程だけの視察は初めてです。

真空エンクロージャーの製造工程~プレス工場~

燕三条に工場を構える多くのブランドが、その地域にある町工場と連携して製品を製造しています。

サーモスブランドでは、内製化が進み自社工場のみでも製造を行える様にしているそうですが、今回の「VECLOS」ブランドでは、ヘッドホンのハウジングの製造にあたり、燕市の協力会社と一緒に製品の製造を行っているとの事でした。

サーモス新潟事業所から車で15分程の場所にある工場。

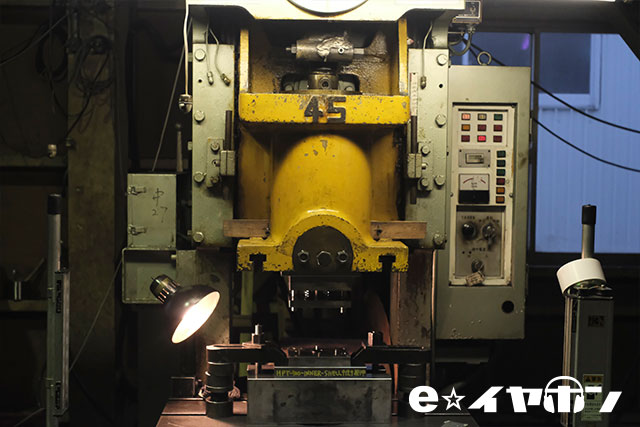

ここでは、ハウジングの原型となる金属の打ち抜き加工、絞り加工、トリミング加工を行っていました。

この工程ではハウジング外側のパーツを製造します。

VECLOSのヘッドホン用に起こされた金型をセットし、素材となる金属プレートをセットします。

今回は「HPT-700 TG」のハウジング加工の工程を見せて頂きました。素材として使用しているチタン素材は、金属の中でも比較的硬度が高く、加工が難しいそうですが細部まで計算されて加工されていました。

「HPT-700 TG」のハウジング加工

この形状にも意味がありハウジングを真空状態にした際に、真空エンクロージャー内と外気圧の差で、外から大きな大気圧が掛かります。それは金属を変形させてしまうほどの圧だそうです。その大気圧に耐える形状に設計されています。

次の機械では、二層構造のドライバー側のハウジングパーツを作成していました。

この工程では、絞り加工を行います。

加工が比較的難しいと言われるチタン、ステンレスどちらの素材でも、正確に加工していく「職人技」を垣間見る事ができました。

「HPT-700 TG]ではチタン、「HPS-500 CSB」はステンレスを素材として採用していますが、それぞれの素材の特性に合わせて加工が調整されていました。

真空エンクロージャーの製造工程~溶接工場~

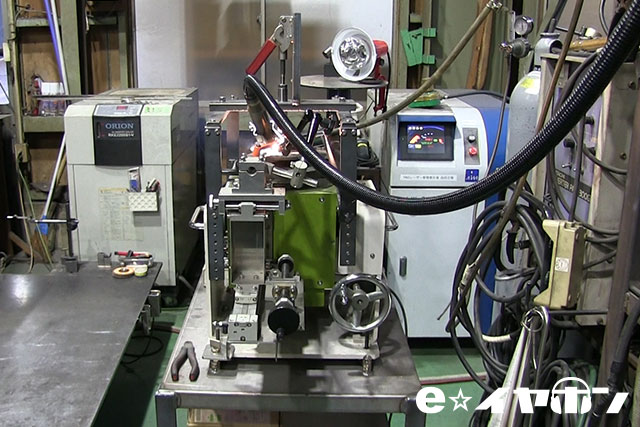

先ほどのプレス工場から車で20分ほどの場所にある、溶接を行う工場にやってきました。

プレス工場で高い精度で加工されたパーツを、この工場で溶接し組み上げます。

専用の台座にハウジングをセットし、ハウジングの外側と内側を溶接していきます。

「VECLOS」の真空エンクロージャーは、その名前の通り中を真空状態に保つために、微細な穴程度でも溶接されていない部分があると、そこから空気が入ってしまうという難しい製品です。

また、VECLOSのハウジングは0.4mmしか厚みがないので、高い正確さが求められる工程と言えます。

チタンハウジングへの溶接をよく見ると、溶接痕にうっすらと焼きが入っているのが分かりますね。

ハウジングへの溶接が終わり、台座から取り外せばハウジングの原型が出来上がりです。

真空エンクロージャーの製造工程~真空処理~

こうして組み上げたハウジングを、サーモス新潟事業所内のある場所に移動します。

この巨大な機械は、サーモスの技術の要とも言える「連続真空炉」です。この真空炉でステンレスボトルなどの製品が製造されています。

高い技術により金属加工された二重構造のハウジングを写真の真空チャンバーの中に入れ、1/1000万気圧以下という高真空状態の中で二重構造の底の封止穴をふさいで作られます。

さらにハウジングをそのまま一定期間保管して、製造後に発生しやすい真空不良を発見するエージング工程や、その後に真空性能を全数検査するなど、厳しい品質管理を実施しています。

こうして真空状態に保たれたハウジングが完成します。

その後組み立ての工程を経て、ようやく完成となります(^^;

「VECLOS」イヤホン・ヘッドホン製品ラインナップ

イヤホン(ステンレスハウジング)

イヤホン(チタンハウジング)

ヘッドホン(ステンレスハウジング)

ヘッドホン(チタンハウジング)

まとめ

VECLOSのハウジング製造工程いかがでしたでしょうか?

VECLOSのハウジング製造工程いかがでしたでしょうか?

新潟・燕三条まで行って直接自分の目で製造現場をみると、それぞれの工程のプロの手によって完璧な加工が施されていく様子がよくわかりました。

真空エンクロージャーはまさに魔法びんそのものですが、音響的にも優れる点が多くある事がわかりました。真空状態のモノと真空状態にする前のものを叩いてみると、真空状態のエンクロージャーは音叉を叩いたときの様なピーンというキレイな澄んだ音を奏でるのに対し、そうでないものは音が響きませんでした。真空層は大気より圧力が低い状態のため、大気との圧力差によりエンクロージャーの内筒と外筒に張力が発生します。これによりエンクロージャーの剛性が高くなると共に、優れたダンピング特性を発揮し、効果的に振動を減衰させることで、クリアなサウンドを実現しているそうです。

オーディオブランドではない他業種からの参入ということで、新しい視点を持ちつつ独自の高い技術を音に活かして製品を作っている注目のブランドだと感じました。

ぜひ「VECLOS」のイヤホン・ヘッドホンをご試聴してみてください!

以上、たっくんでした!

PS.チタンの方が加工が難しいと聞くと、チタンモデルが欲しくなる…

イヤホン・ヘッドホン専門店「e☆イヤホン」社長のたっくんこと岡田卓也です。

元々イヤホンが趣味で、e☆イヤホンのお客の一人でしたが、2010年にe☆イヤホンにアルバイト入社し、早いもので十数年。気が付いたら社長として働くことに。

社長になる前は、TBS『マツコの知らない世界』に3回出演するなど、主に広報などPR関連の仕事をしていました。

カスタムIEM「VISIONEARS ELYSIUM」と、モニターヘッドホン「AUDEZE LCD-XC 2021」がお気に入りです。

店舗案内

秋葉原店 本館

大阪日本橋本店

名古屋大須店

仙台駅前店